2024-07-03

Tinggal kotor semasa proses percetakan adalah masalah biasa, tetapi ia adalah masalah yang kompleks dan sistematik. Tinggal kotor semasa percetakan berkaitan dengan kualiti plat percetakan, keadaan mesin percetakan, proses percetakan, substrat, dakwat, dan pelincir plat. Tinggal kotor semasa percetakan secara langsung mempengaruhi kualiti produk bercetak, menyebabkan sisa dan mengurangkan kecekapan kerja pengguna. Terutama, sasaran plat CTP laser ungu terutamanya akhbar, dan percetakan dan penerbitan akhbar mempunyai keperluan yang sangat tinggi untuk kecekapan kerja. Oleh itu, dengan tepat menentukan punca percetakan kotor dan mengambil langkah -langkah yang sepadan untuk mengelakkan atau menyelesaikannya dapat memastikan kemajuan yang efisien proses percetakan.

Artikel ini memperkenalkan plat CTP laser ungu dan proses pemprosesan pasca plat. Kemudian, dari kualiti plat dan proses pendedahan dan pembangunan, ia menganalisis sebab dan penyelesaian yang mungkin untuk percetakan kotor menggunakan plat laser ungu.

1. Bahan plat ctp laser ungu

Bahan plat CTP laser ungu adalah bahan plat corak negatif yang menggunakan fotopolimerisasi sebagai mekanisme pengimejan. Peralatan pembuatan plat adalah mesin pembuatan plat CTP yang menggunakan diod laser ungu panjang 405nm sebagai sumber cahaya. Berbanding dengan versi CTP PS dan terma, versi CTP laser ungu mempunyai kepekaan yang lebih tinggi dan mesti dikendalikan secara manual dalam persekitaran cahaya (cahaya amber) yang selamat. Ia dilarang menggunakannya di bawah keadaan cahaya putih.

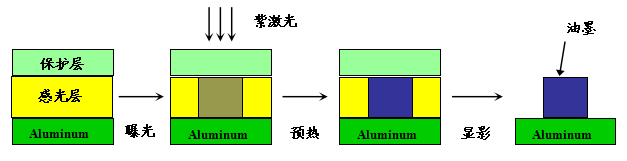

Selepas terdedah kepada laser panjang gelombang 405nm, lapisan photosensitif di kawasan terdedah plat CTP laser ungu mengalami tindak balas pempolimeran dan menguatkan. Ia berubah dari mudah larut hingga tidak larut dalam penyelesaian pembangunan khas untuk plat laser ungu (selepas ini disebut sebagai penyelesaian pembangunan). Kawasan yang tidak dijangka dikeluarkan selepas pemprosesan pembangunan, membentuk kawasan kosong plat percetakan. Kawasan yang terdedah menguatkan dan kekal, membentuk imej plat percetakan dan kawasan teks. Gambarajah skematik proses pembuatan plat dan prinsip pembuatan plat ditunjukkan dalam Rajah 1:

Rajah 1 Skema gambarajah fotopolimerisasi pembuatan plat CTP

Semasa peringkat pendedahan, pewarna kepekaan dalam lapisan fotosensitif menyerap tenaga laser, menyebabkan molekul beralih dari keadaan tanah ke keadaan teruja. Melalui pemindahan tenaga atau elektron, pemula adalah sensitif dan diuraikan untuk menghasilkan radikal bebas, mencetuskan pempolimeran dan pemejalan kumpulan aktif dalam salutan. Oksigen mempunyai kesan perencatan yang kuat terhadap tindak balas pempolimeran. Oleh itu, untuk mengekalkan kecekapan pempolimeran yang tinggi lapisan fotosensitif, lapisan pelindung dilapisi pada permukaan plat untuk mengasingkan oksigen.

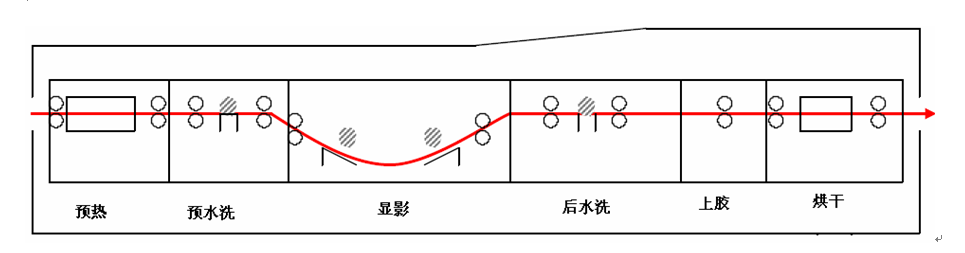

Proses pembangunan bahan plat selepas pendedahan oleh mesin pembuatan plat ditunjukkan dalam Rajah 2:

Rajah 2 Proses Pembuatan dan Pembangunan Plat CTP Photopolymerization CTP

Seperti yang ditunjukkan dalam Rajah 2, pra-pengeringan terus mengukuhkan salutan (imej dan kawasan teks) yang sembuh selepas pendedahan di bawah keadaan suhu tinggi, meningkatkan perbezaan pembubaran antara kawasan imej dan teks dan meningkatkan kekuatan dan rintangan percetakan imej dan kawasan teks.

Tujuan pra-mencuci adalah untuk mengeluarkan lapisan penghalang oksigen larut air pada permukaan plat CTP laser ungu sebelum pembangunan. Tekanan air dan kuantiti semburan pra-mencuci harus memastikan bahawa lapisan pelindung dapat dikeluarkan sepenuhnya untuk mengelakkan mempengaruhi proses pembangunan seterusnya (lapisan pelindung sisa akan mempengaruhi penembusan penyelesaian pembangunan ke dalam lapisan fotosensitif).

Pemaju menghilangkan kawasan yang tidak bersebelahan dalam penyelesaian pemaju melalui berus pemaju, menghasilkan imej.

Post basuh adalah untuk membersihkan plat percetakan yang keluar dari tangki membangun untuk memastikan susun atur itu bersih dan bebas dari pemaju sisa.

GLUUGINE MASIH mempunyai dua fungsi: untuk mengekalkan hidrofilik asas dan mengelakkan pengoksidaan dan kekotoran asas untuk meneutralkan sisa alkali dalam susun atur untuk mengelakkan kesan berterusannya pada kawasan grafik dan teks, menyebabkan perubahan dalam rintangan cetak.

Percetakan kotor kerana kualiti 2 plat

Masalah kekotoran semasa proses percetakan kadang -kadang disebabkan oleh isu -isu dengan kualiti bahan plat, terutamanya ditunjukkan sebagai rawatan substrat dan kecacatan dalam lapisan fotosensitif.

2.1 Pemprosesan Asas

Plat CTP laser ungu terdiri daripada asas plat aluminium, lapisan fotosensitif, dan lapisan pelindung. Sebelum memohon pelekat fotosensitif ke plat, plat aluminium perlu menjalani rawatan pra-rawatan, terutamanya termasuk tiga langkah: pengamplasan elektrolitik, anodizing, dan pengedap lubang.

(1) elektrolitik dan ketertiban

Tujuan elektrolisis adalah untuk membentuk mesh pasir pada plat aluminium yang lancar, supaya bahagian grafik dan teks plat percetakan mempunyai asas penjerapan yang baik, dan bahagian -bahagian nongraphic dan tekstual boleh dibasuh secara seragam oleh air, dengan itu membentuk lapisan filem air tertutup.

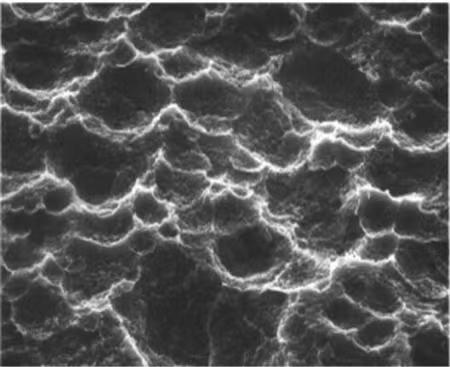

Rajah 3 Morfologi pasir di bawah mikroskop elektron

Seperti yang ditunjukkan dalam Rajah 3, lapisan pasir plat aluminium terdiri daripada puncak cembung dan lembah cekung yang tak terhitung jumlahnya, dan bentuk teratas puncak cembung pasir umumnya lancar dan kebanyakannya pada satah yang sama; Lembah cekung dari urutan pasir lebih mendalam, dan lembah juga berada di pesawat yang sama. Dinding sisi dari puncak ke lembah agak curam. Struktur ini membolehkan susun atur untuk menyimpan kelembapan yang cukup, dan kawasan kosong plat percetakan tidak mudah kotor semasa percetakan. Sekiranya puncak cembung terlalu tinggi, lembah cekung terlalu mendalam, dan dinding sampingan terlalu curam, ia tidak mudah untuk merata pelekat fotosensitif. Selepas pendedahan dan perkembangan plat CTP, puncak -puncak yang menonjol dari mesh pasir sering sukar untuk dakwat kerana kekurangan liputan lapisan fotosensitif. Walaupun puncak dengan mesh pasir yang tinggi mempunyai liputan lapisan fotosensitif yang mencukupi, mereka akan dipakai dengan cepat oleh roller kain getah, roller air, dan roller pendaratan, menyebabkan kesalahan percetakan dalam "plat corak". Walau bagaimanapun, Lembah Sunken boleh menyebabkan perkembangan yang tidak lengkap kerana terlalu mendalam, meninggalkan resin fotosensitif di kawasan kosong plat percetakan, mengakibatkan kotoran di atas pinggan semasa percetakan.

Plat percetakan dengan keadaan mesh pasir yang ideal, apabila dicetak pada mesin, mengandungi pelincir plat yang mencukupi, tidak mudah mendapat kotor, mempunyai reproducibility titik yang baik, dan mempunyai rintangan percetakan yang tinggi. Menurut maklumat, untuk memastikan pemindahan dakwat offset biasa, kapasiti penyimpanan air plat percetakan perlu dikekalkan pada 1.25 ml/m2. Untuk mengekalkan kapasiti penyimpanan air, jarak antara bijirin pasir bersebelahan pada plat percetakan hendaklah dikekalkan pada kira -kira 3um. Jika jarak antara bijirin pasir bersebelahan lebih besar daripada 3um, bijirin pasir pada plat percetakan agak kasar. Walaupun kapasiti penyimpanan air tinggi, air di atas plat percetakan akan dibawa oleh drum getah berjalan berkelajuan tinggi, mengurangkan kapasiti penyimpanan air plat percetakan dan menyebabkan kotoran di kawasan kosong plat percetakan.

(2) anodisasi

Tujuan anodisasi adalah untuk menghasilkan lapisan filem AI2O3 di permukaan substrat plat aluminium, meningkatkan rintangan percetakan plat dan hidrofilik bahagian nongraphic. Semakin tebal filem oksida, semakin kuat rintangan haus. Walau bagaimanapun, jika ketebalan lapisan filem oksida meningkat, keanjalan lapisan filem akan berkurangan dan ketegaran akan meningkat, menjadikan lapisan filem rapuh dan terdedah kepada retak semasa percetakan berkelajuan tinggi, mengakibatkan plat percetakan kotor. Jika filem oksida terlalu nipis, rintangan haus akan berkurangan. Semasa proses percetakan, zarah pasir terdedah kepada haus dan lusuh, menyebabkan penurunan dalam pengekalan air bahagian kosong plat percetakan dan mengakibatkan percetakan kotor.

(3) lubang pengedap

Selepas rawatan elektrolitik, akan ada seragam dan zarah pasir dalam pada asas plat. Sekiranya pelekat fotosensitif digunakan secara langsung pada masa ini, permukaan plat akan menyerap pelekat fotosensitif terlalu tegas, dan lapisan fotosensitif tidak dapat sepenuhnya terpisah selepas pembangunan, menjadikan bahagian nongraphic dan tekstual plat percetakan oleophilic dan terdedah untuk mendapatkan kotor semasa percetakan. Oleh itu, rawatan pengedap perlu dilakukan untuk mengurangkan kepekaan zarah pasir.

Rawatan pengedap merujuk kepada penggunaan penyelesaian pengedap untuk mengisi micropores pada substrat aluminium sebelum menggunakan cecair fotosensitif. Faktor utama yang mempengaruhi pengedap adalah proses pengedap, kualiti air, kepekatan, suhu, dan masa pengedap larutan pengedap. Pengedap lubang yang tidak mencukupi atau berlebihan akan memberi kesan yang serius terhadap kesesuaian percetakan bahan plat. Kepekatan tinggi dan suhu penyelesaian pengedap dalam tangki pengedap adalah kondusif untuk menyegel lubang. Bahan plat CTP yang sepadan terdedah dan dibangunkan, dan tanahnya bersih. Ia tidak mudah untuk menghasilkan "kotoran" semasa percetakan, tetapi rintangan percetakan adalah rendah. Sebaliknya, pengedap lubang yang tidak mencukupi dapat dengan mudah untuk "sisa bawah" yang serius dari pangkalan plat, mengakibatkan masalah percetakan kotor.

2.2 Lapisan photosensitif

Dalam proses pengeluaran plat laser ungu, terdapat keperluan yang tinggi untuk kebersihan persekitaran pengeluaran. Sekiranya terdapat zarah yang digantung seperti habuk di udara, mereka akan membuat bintik -bintik biru di atas plat yang terserap semasa salutan. Sebaik sahaja plat dipasang pada mesin, ia akan membentuk kotoran seperti titik pada bahagian kosong plat.

Oleh kerana sensitiviti tinggi lapisan fotosensitif, plat CTP laser ungu memerlukan pengangkutan, penyimpanan, dan keadaan penggunaan yang ketat, dan mempunyai jangka hayat tertentu. Sebagai contoh, ia perlu diletakkan di dalam kotak pembungkusan yang dimeteraikan sebelum pendedahan, dalam persekitaran yang kering dan sejuk, dan hanya boleh dibuka di bawah cahaya yang selamat. Kehidupan rak bahan plat pada umumnya kira -kira satu tahun. Jika bahan plat buah melebihi jangka hayat atau secara tidak sengaja mendedahkan bahan plat CTP tanpa dikesan, hidrofilik bahagian kosong plat selepas pembuatan plat dan pembangunan akan terjejas atau akan ada sisa salutan di bahagian kosong, menyebabkan plat menjadi kotor selepas percetakan mesin. Oleh itu, pengangkutan, penyimpanan, dan penggunaan plat CTP laser ungu mesti dikendalikan dengan ketat oleh keperluan standard. Untuk peralatan pemuatan plat automatik sepenuhnya, perhatian harus dibayar untuk memeriksa penghindaran cahaya peralatan.

Percetakan kotor yang disebabkan oleh proses pembangunan 3 plat

Proses pembangunan plat CTP laser ungu adalah berbeza daripada plat PS dan plat CTP termosensitif. Proses pembangunan dibahagikan kepada langkah -langkah berikut:

Pendedahan → Preheating → Basuh Air → Pembangunan → Mencuci Air → Gluing → Plat Percetakan

Setiap langkah dalam proses pembangunan akan memberi kesan kepada plat percetakan yang diproses.

3.1 memanaskan

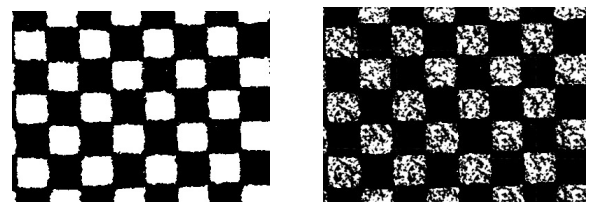

Preheating (pra-pengeringan) terus menguatkan salutan sembuh (kawasan imej dan teks) selepas pendedahan di bawah keadaan suhu tinggi, meningkatkan perbezaan pembubaran antara kawasan imej dan teks dan meningkatkan kekuatan dan rintangan kawasan imej dan teks. Pada masa ini, pengeluar plat CTP laser ungu di pasaran akan mengemukakan keperluan suhu pemanasan yang sepadan. Sebagai contoh, suhu preheating yang disyorkan untuk plat CTP Laser PPVS PPVS adalah 99-110 ℃. Sekiranya suhu terlalu rendah, rintangan percetakan plat yang dihasilkan akan terjejas. Sekiranya suhu terlalu tinggi, ia akan menyebabkan pelekat tempatan plat, yang akan mengakibatkan kotoran tempatan atau gelap plat selepas pemasangan, seperti yang ditunjukkan dalam Rajah 4.

a. Cawangan biasa b. Plat tampalan suhu tinggi

Rajah 4: Suhu pemanasan yang berlebihan menyebabkan plat melekat

3.2 Pembangunan

Plat CTP laser ungu adalah bahan plat imej negatif fotopolimerisasi. Perkembangan semasa pemprosesan pasca terutamanya dipengaruhi oleh faktor-faktor seperti nilai pH, suhu, masa pembangunan, dan tekanan berus pembangunan penyelesaian pembangunan. Semasa proses pembangunan, nilai pH yang rendah dari penyelesaian pembangunan, suhu rendah penyelesaian pembangunan, masa pembangunan pendek, dan tekanan terlalu kecil dari berus pembangunan semuanya tidak mencukupi untuk pembangunan, mengakibatkan penyingkiran gam fotosensitif yang tidak lengkap di kawasan bukan imimage dan teks, dan menyebabkan plat percetakan menjadi kotor.

(1) Ia menggunakan penyelesaian pembangunan yang sepadan dengan bahan plat untuk mencapai kesan pembangunan. Semasa penggunaan, jumlah penyelesaian tambahan harus ditetapkan dengan munasabah mengikut keperluan, dan pemaju harus diganti dengan segera mengikut kapasiti pembangunan dan jangka hayat penyelesaian untuk mengelakkan penuaan dan penurunan pH, mengekalkan keberkesanan pembangunan pemaju, dan memastikan kualiti pembangunan. Jika nilai pH terlalu rendah, ia boleh menyebabkan "latar belakang" selepas pembangunan, dan plat percetakan mungkin menjadi kotor selepas diletakkan di mesin.

(2) Suhu pembangunan dan masa pembangunan bahan plat harus dikawal dalam julat tertentu, kerana sebagai suhu penyelesaian pembangunan berkurangan, prestasi pembangunan penyelesaian pembangunan juga berkurangan dengan ketara, dan keupayaan untuk membubarkan lapisan fotosensitif berkurangan, mengakibatkan pembangunan yang tidak mencukupi. Sekiranya masa pembangunan terlalu pendek, ia juga boleh menyebabkan perkembangan yang tidak mencukupi, mengakibatkan peningkatan normal dalam peratusan titik di bahagian grafik dan teks, dan juga menyebabkan lapisan fotosensitif kekal di bahagian kosong, menyebabkan bahagian kosong menjadi kotor; Walau bagaimanapun, jika suhu terlalu tinggi dan masa pembangunan terlalu lama, ia akan menyebabkan imej dan teks terdedah untuk dibubarkan, mengakibatkan kehilangan titik halus dan penurunan pemulihan dan rintangan percetakan. Selain itu, suhu pembangunan yang lebih tinggi akan menghancurkan lapisan hidrofilik plat percetakan dan mempengaruhi hidrofiliknya, menjadikannya terdedah kepada kotor semasa operasi.

(3) Plat CTP laser ungu perlu disapu dengan berus semasa proses pembangunan untuk meningkatkan kesan pembangunan, dan tekanan berus pada plat secara langsung memberi kesan kepada kesan pembangunan. Sekiranya tekanan berus terlalu kecil, ia boleh menyebabkan penyingkiran lapisan fotosensitif yang tidak lengkap di bahagian kosong plat, menyebabkan kotoran mencetak.

(4) Penyelenggaraan dan pemeliharaan pemaju sangat penting, terutama memberi perhatian untuk membersihkan sisa -sisa dalam tangki dan di dinding tiub. Sekiranya terdapat terlalu banyak kotoran, asid oksalik boleh dicampur dengan air untuk mengeluarkannya. Pada masa yang sama, roller berus juga perlu diperiksa dan dibersihkan. Sekiranya ia dipakai dengan teruk, ia harus diganti dengan segera. Di samping itu, adalah perlu untuk memeriksa sistem peredaran secara kerap, menggantikan elemen penapis pemaju dengan segera, dan memberi perhatian kepada sama ada terdapat kesilapan antara nilai sebenar dan tetapan suhu dan masa pemaju.

3.3 Setelah mencuci dengan air

Oleh kerana penyelesaian pembangunan yang digunakan dalam versi CTP laser ungu terutamanya terdiri daripada surfaktan, berbanding dengan PS positif biasa dan versi termosensitif, susun atur lebih mudah untuk mendapatkan kotor kerana surfaktan sisa. Tekanan air pasca mencuci yang mencukupi dan jumlah air dapat menghilangkan surfaktan sisa dari plat, mengelakkan kotoran pada bahan plat.

3.4 Gam pelindung

Kedua -dua fungsi pelekat belakang adalah untuk meneutralkan sisa -sisa alkali dalam susun atur dan mengelakkan kesan berterusan mereka ke kawasan grafik dan teks, mengakibatkan perubahan dalam rintangan percetakan; Mengekalkan hidrofilik substrat untuk mengelakkan pengoksidaan dan kotor. Pastikan untuk mengekalkan roller gam bersih semasa proses pelekat, jika tidak, plat percetakan mungkin kotor.

Permohonan gam pelindung yang tidak betul juga boleh menyebabkan kotoran pada plat percetakan. Sekiranya kepekatan gam yang rendah digunakan semasa pelekat, jumlah gam pelindung yang digunakan tidak mencukupi untuk benar -benar melindungi plat percetakan, mengakibatkan tindak balas pengoksidaan di bahagian -bahagian nonimage, atau kehilangan kelembapan yang berlebihan di lapisan pasir plat percetakan, pengekalan air yang lemah, dan plat percetakan kotor. Sekiranya gam pelindung digunakan secara tidak rata, tebal, nipis, dan kadang -kadang terdapat saluran pelekat yang jelas, ia boleh menyebabkan kotoran pada plat percetakan. Jadi jumlah gam pelindung yang digunakan mestilah sesuai dan bahkan untuk melindungi plat percetakan.

3.5 Semakan

Bahan plat CTP laser ungu boleh digunakan untuk membaiki salutan atau noda sisa pada pinggan dengan pen pembaikan plat. Adalah disyorkan untuk menggunakan pena semakan CTP-1000 Base atau pen revisi yang disyorkan oleh pengeluar plat.

Semakan hendaklah dilakukan selepas susun atur kering. Selepas semakan, penyelesaian semakan hendaklah disapu dengan segera. Jika penyelesaian semakan kekal di pangkalan terlalu lama, lapisan hidrofilik di kawasan kosong akan rosak, menyebabkan kotoran di kawasan semakan. Apabila menyapu penyelesaian pembaikan, berhati -hati untuk tidak membawanya ke bahagian lain susun atur untuk mengelakkan penyelesaian pembaikan sisa dan kerosakan pada lapisan hidrofilik. Selepas semakan, gam pelindung harus digunakan untuk kawasan semakan dengan segera.

4 Kesimpulan

Di atas menganalisis kemungkinan penyebab pencetakan kotoran dari kualiti plat CTP laser ungu, pembangunan plat, dan proses percetakan. Dalam aplikasi praktikal, jika kekotoran berlaku, hanya siasatan secara beransur -ansur dan analisis yang teliti diperlukan untuk mencari dan menyelesaikan penyebab kotor, meningkatkan kecekapan kerja.